其實早在百年前就有一鋁合金製造車體的車輛誕生,不過鋁合金車體的發揚大致上還是要回朔1982年,AUDI發表了採用鋁合金製造的車體,然後到了1991年時,在德國法蘭克福車展及日本東京車展,分別展出Audi quattro Spyder 與Avus quattro兩款採用鋁合金來打造車體的概念車,到了1994年正式發表了由鋁合金打造的量產車:AUDI A8。當然LAND ROVER、JAGUAR等車廠也在鋁合金車體上下足了功夫。

鋁合金車體的誕生,主要在於鋁合金的運用以及接合技術上的開發,而這又必須提到輕型乘用車在車體結構上的變化,最早的車體是採用大樑分離式車身,有大樑結構,但車身和大樑是可分離的,它是採用螺栓將車身與大樑固定成一體之車身結構。後來演變成整體式車身:monocoque 式車身,大樑是以鋼板組合焊接之方式與車身本體成結構體式的焊接在一起的車身結構。所以鈑件與鈑件間的結合就變得非常重要,尤其是以鋁合金材質鈑件與鋼製材質鈑件間相接合成為關鍵的開發目標。

本文將以不同的鋁合金接合技術來做介紹:

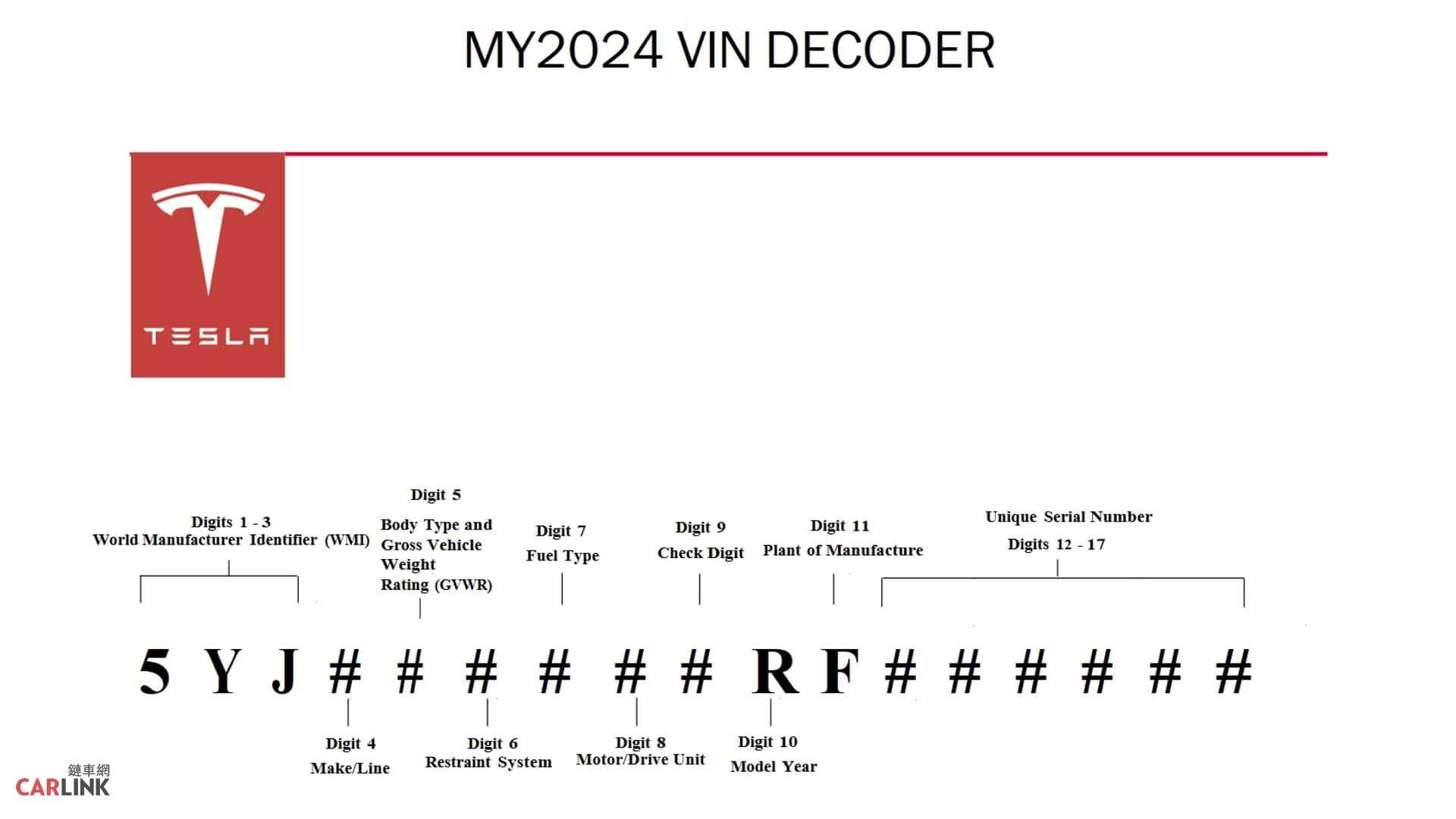

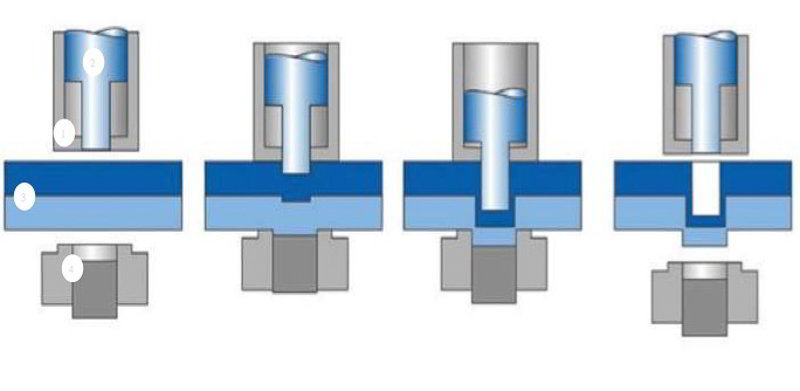

一、衝壓鉚合

衝壓鉚合是鋁合金車體製造時最重要的接合技術之一,此技術係用於接合車身零件以及將鋁合金接合至鋼車身零件。下圖為特殊工具利用鉚釘將不同鈑件接合的過程,4號淺藍色與深藍色分別表示不同的金屬板。而利用3號所示的鉚釘將鈑件接合。

1 壓緊夾鉗

2 壓印

3 衝壓鉚釘

4 組件 (金屬板)

5 模板

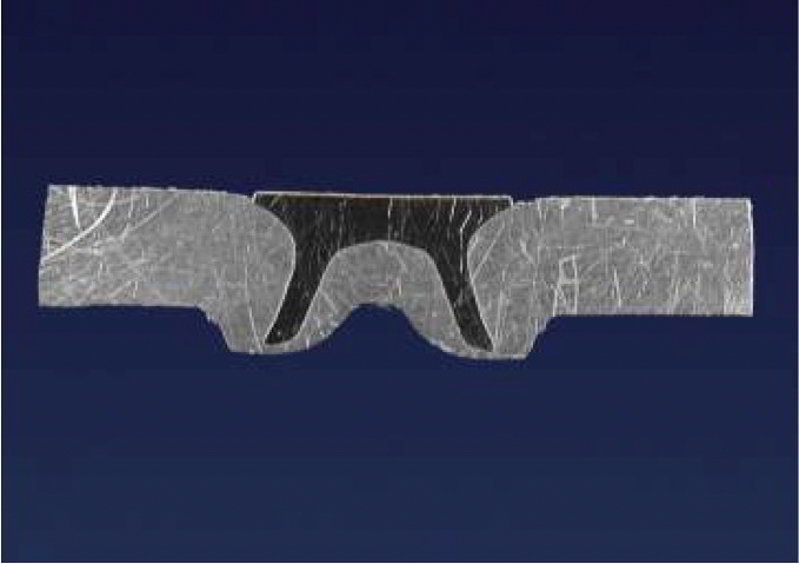

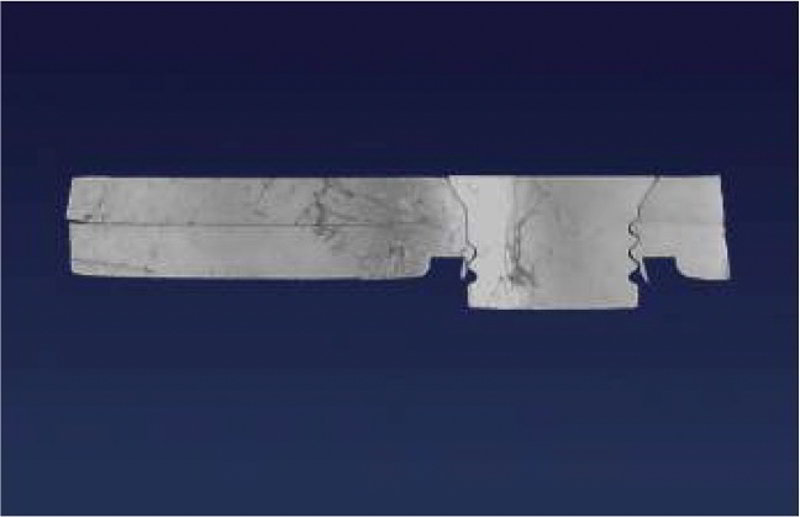

接合後會呈現下圖的狀態

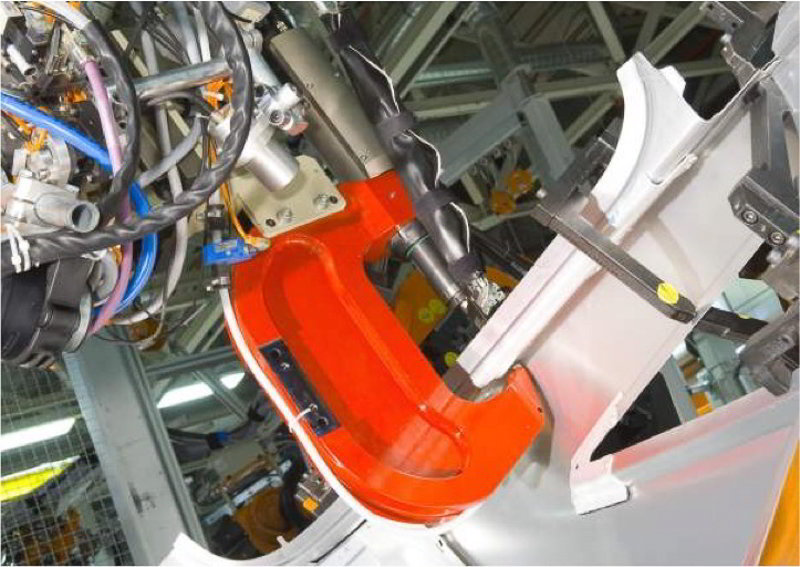

下圖為製造過程中的衝壓鉚合程序

在多數情況下,衝壓鉚合機需要大間隙。鉚合機考量到衝壓過程的高承受力,必須設計為高剛性。

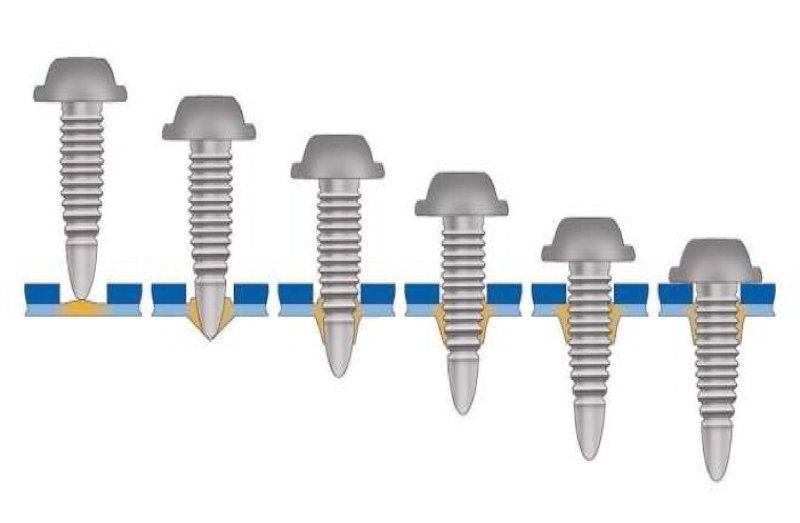

二、熱熔螺絲鑽 (FDS) 程序

下圖為熱熔螺絲鑽系統利用螺絲旋轉摩擦所產生的熱來加熱底層材料。自攻螺絲因此可壓入軟化的鋁合金內。淺藍色與深藍色分別表示不同的金屬板。而深藍色鈑件在接合前須預先鑽孔。

下圖為接合後所所呈現的狀態

下圖為製造過程中的熱熔螺絲鑽程序

三、壓和

壓合是一種僅由組件之間的塑形來形成機械性接合的加工法。模板的特殊形狀相當重要。其接合的強度不如衝壓鉚合那麼高。下圖1號為壓緊夾鉗,2號為壓印,3號為金屬板,4號為模板。

下圖為壓和之後所呈現的狀態

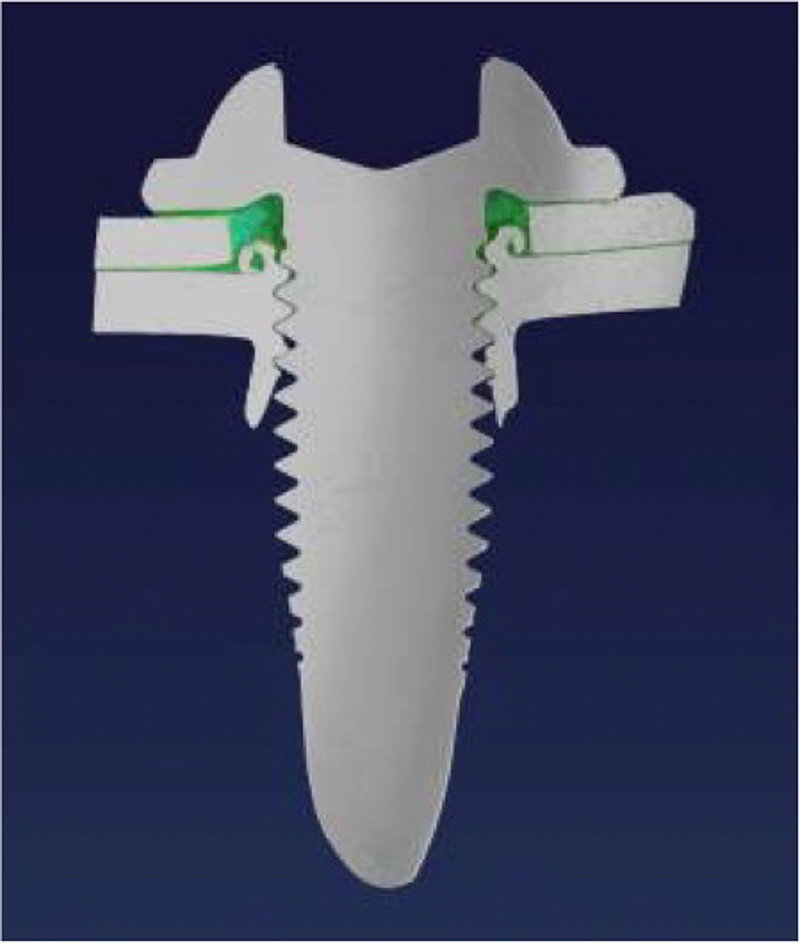

四、實心衝壓焊接 (Kerb-Konus 鉚合)

實心衝壓焊接 (Kerb-Konus 鉚合)與衝壓鉚和為異曲同工之妙,不過在運用上根據不同需求作為不同場合作為。1號為壓緊夾鉗,2號為壓印,3號實心衝壓鉚釘,4號為不同金屬板,5號為模板。

下圖為接合後狀態

下圖為製造過程中的實心衝壓鉚合程序

五、TIG焊接

鎢極惰性氣體保護焊(tungsten inert gas welding),是一種以非熔化鎢電極進行焊接的電弧焊接法。進行TIG焊接時,焊接區多以氬等惰性去體遮護來阻絕大氣汙染,通常搭配使用焊料,焊接時,由傳導通過高度離子化的氣體和金屬蒸氣的電弧,作為恆流焊接電源,提供能量。

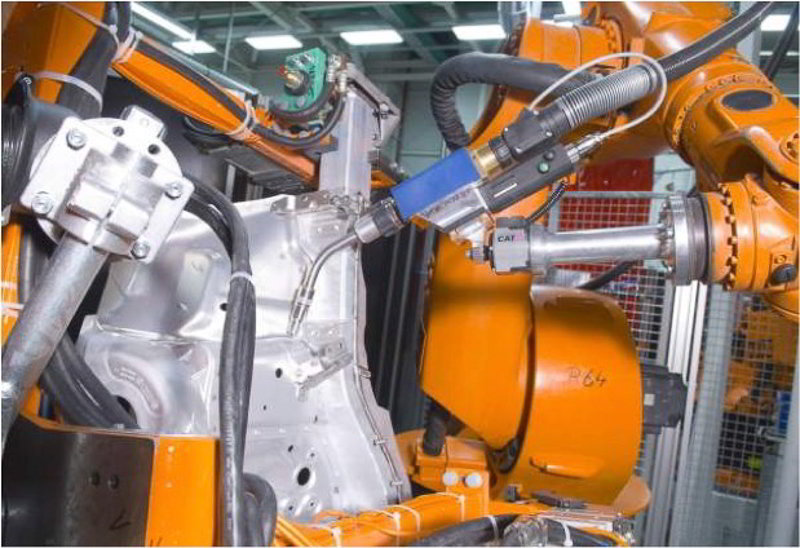

下圖為製造過程中的 TIG 焊接程序

六、雷射焊接

雷射焊接是一種以聚焦的雷射光束作為能源轟擊焊件所產生的熱量進行焊接的方法。由於雷射具有折射、聚焦等光學性質,使得雷射焊非常適合於微型零件和可達性很差的部位的焊接。此外雷射焊還有熱輸入低,焊接變形小,不受電磁場影響等特點。

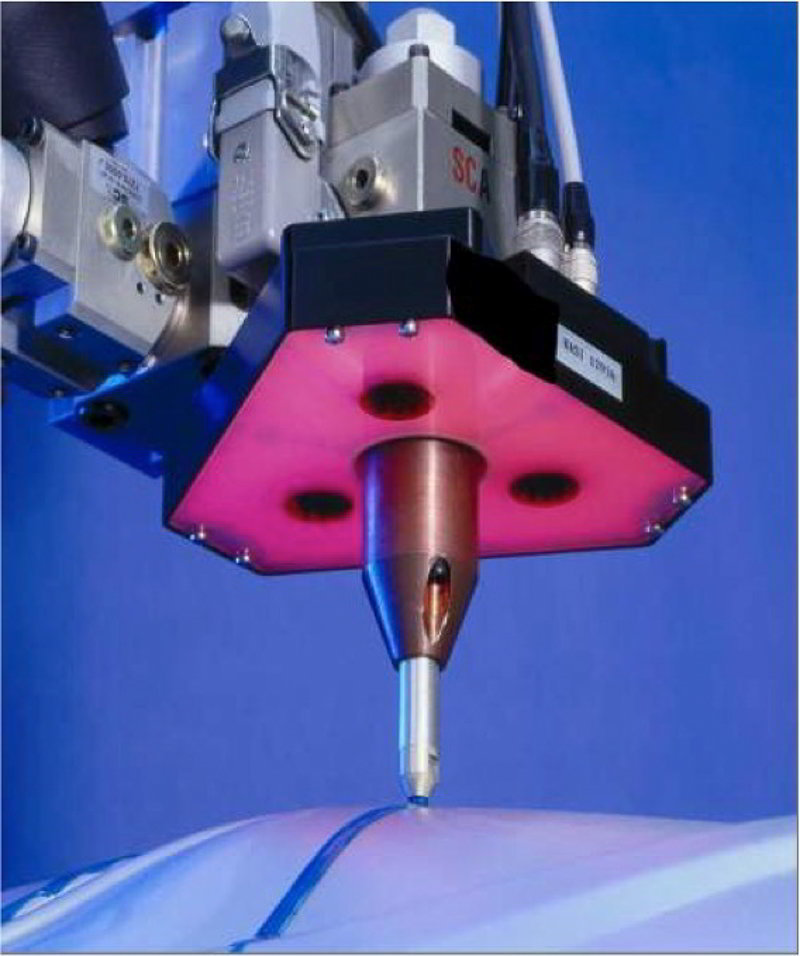

下圖為製造過程中的車頂接縫雷射焊接程序

七、結構膠接

簡單來說就是打膠,不過黏著劑膠接只用於鋁合金車體或搭配鉚接與焊接技術。在製造過程中,結構膠合黏著劑是以攝影機監控下的全自動製程加以塗抹。而且必須等到車體在烤漆房加熱後,黏著劑才能完全發揮作用。

下圖為製造過程中的打膠狀態

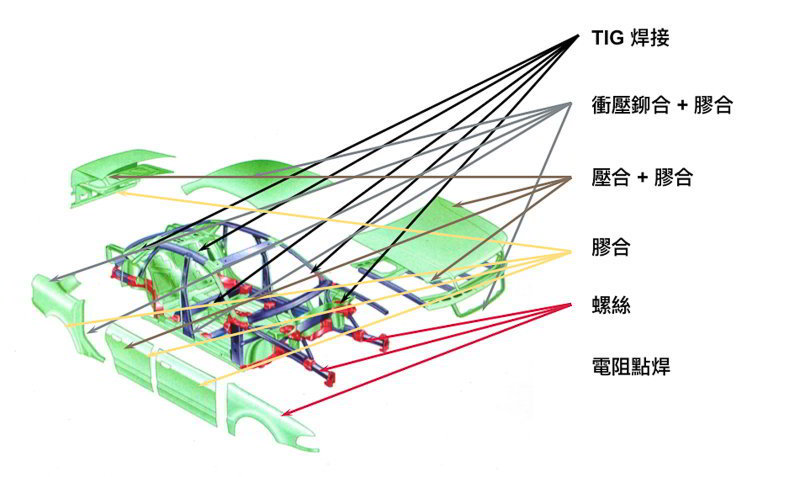

一個鋁合金車體在組合時將運用上述的各項接合方式,下圖為AUDI A8車體所採用各項接合技術示意圖,共計使用1100 支衝壓鉚釘,長達70m的TIG 焊接縫,並有500 個點焊處以及178 個壓合點。

而這些在製造上的技術與方式,在碰上了維修時,又將採用不同的方法,下回分曉!