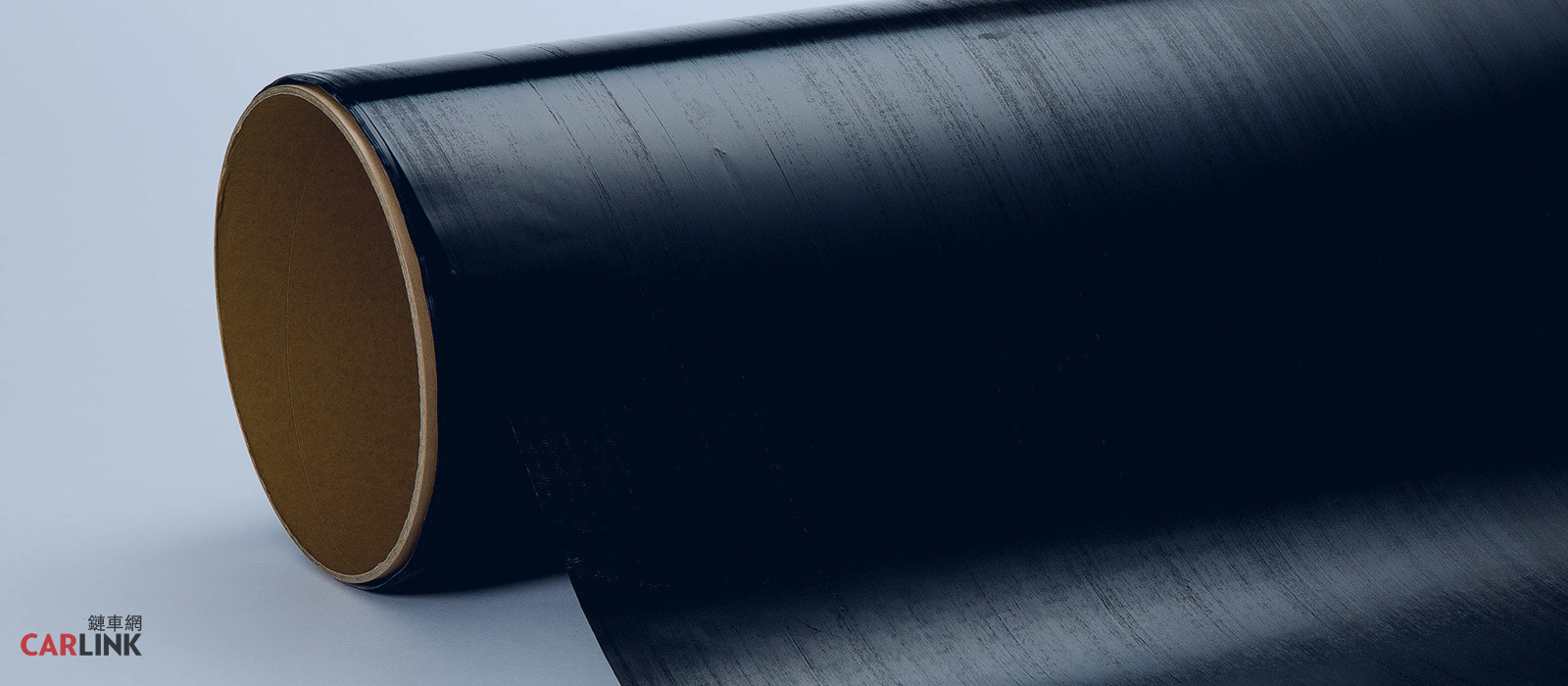

日本東麗Toray是全球最大的聚丙烯腈(PAN)基碳纖維原料與相關部品製造商,以高品質、高強度碳纖維布料著稱,如T700、T800、T1100G及最新的T1200、T2000碳纖維材質,應用於航太、風電、自行車、各種運動器材、汽車等領域,具備輕量化、高強度等特色,並垂直整合預浸布、梭織布等技術,於多國皆設有生產基地,提供穩定的上游原料供應。在汽車產業方面,不只是車身板件,東麗更希望以全碳纖維材質直接打造整個車體,讓電動車具備更優異的續航力與加速、操控性能。此外,如果氫能將會是未來一個很重要的部份,那麼氫氣罐也將會使用碳纖維打造,不只是輕量化考量,還有耐高壓與防止氫氣洩漏等優點。

事實上汽車結構碳纖維化不是夢想,許多超級跑車、工廠賽車、F1賽車都是如此,但造價昂貴,因此BMW、Nissan、Audi...等許多車廠都在研發量產型碳纖維車體結構技術,碳纖維板件成形技術不是問題,等待時機成熟就會開始大量應用,然而在板件與模組的連接部分,傳統方法仍有賴膠合黏接或是鉚釘、螺絲等不連續固定方式,這都不算是很先進很科學的技術,膠黏存在耗時問題,鉚釘與螺絲存在疲乏問題。

因此Toray研發出一項熱焊接技術,應用在「熱固性」與「熱塑性」等不同性質的碳纖維增強複合材料間的連結,具備穩固可靠的優勢,相較於膠黏技術,加工時間可縮短至1/3以內,大幅增進生產效率。至於牢固性,則是比膠黏技術更紮實。因工業機密的關係,原廠並沒有釋出詳細的圖解與說明。因開發初期成本偏高的關係,所以這項技術將率先應用在航太領域,也就是用來打造輕量化飛機結構,可兼顧高強度與高產能等二大優勢,但短期內可能還沒辦法達到低成本,所以應用在汽車產業只能說是「指日可待」而非現在。鋼鐵與鋁合金的生產,都會耗費大量能源並產生大量二氧化碳,距離脫碳目標相當遙遠,但藉由量產型碳纖維結構的進化,將使汽車產業更快進入永續發展目標,更容易達成碳中和遠景。