迎接純電移動時代的來臨, AUDI繼布魯塞爾的電動車工廠取得碳中和認證後,更因該廠所設計製造的e-tron電池鋁外殼的製程,及位於德國Neckarsulm及匈牙利Györ兩間製造和組裝大容量電池及生產電動馬達的工廠,獲得全球鋁業管理倡議ASI (Aluminium Stewardship Initiative) 永續發展認證,讓AUDI成為第一家獲得ASI永續認證的汽車品牌。此外,AUDI更與Umicore合作,開發電池原料回收並循環再利用的技術,力推永續發展。

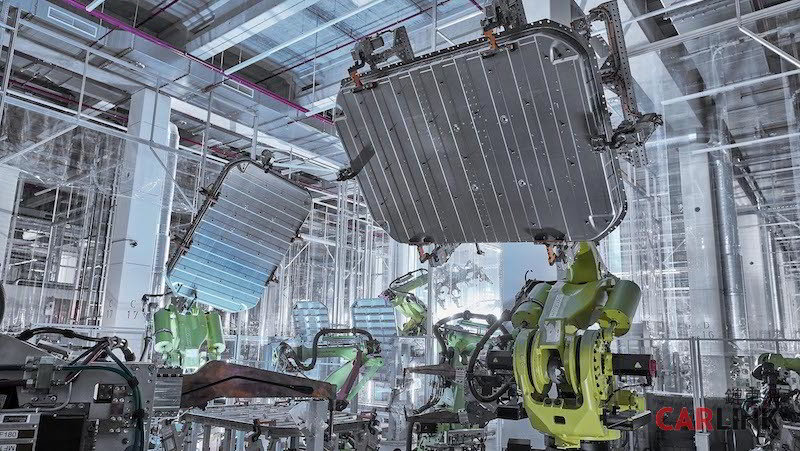

在汽車製造工業歷史,「鋁」一直佔有重要地位,鋁合金車體所帶來的輕量化也提高燃油的經濟效益,但是鋁在其製程所耗費的大量能源也成為環保的隱憂。為此,AUDI在設計與製造e-tron電池外殼的鋁製程上,從鋁礦開採、製造過程及回收利用皆符合ASI永續標準,因此獲得全球鋁業管理倡議 (ASI) 永續發展的認證。

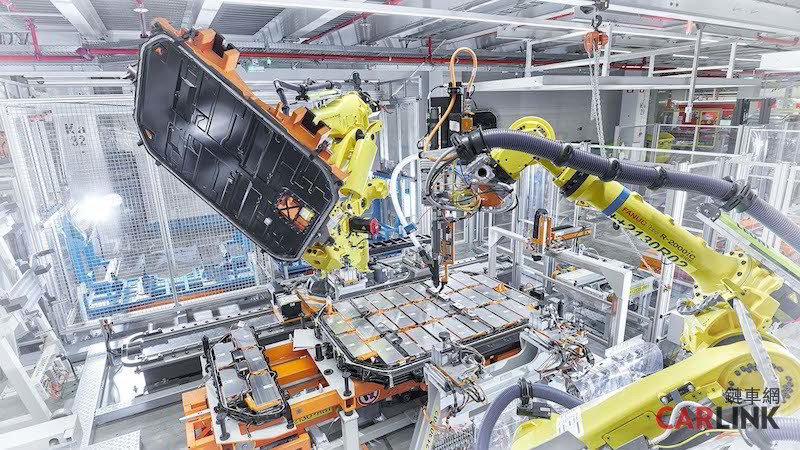

除了推動旗下產品製程永續發展,AUDI同時也與比利時材料技術及回收集團Umicore合作,聯手開發電動車電池循環利用新技術,將廢舊電池中的金屬物質例如:鈷、鎳及銅等貴重金屬加以回收,進一步回到新電池製造循環中重複使用,賦予電池「封閉電池生命周期循環」,以達到提供安全的供應鏈及縮短交付週期的最終目標。全新的AUDI e-tron高電壓電池將搭載此項技術,以驗證回收物質品質、回收率和電池原料銀行等概念。

在2018年6月與Umicore合作之前,AUDI曾與材料技術專家合作分析A3 e-tron插電式混合動力車的電池,研究鈷、鎳和銅等電池原料的回收率及回收方式。實驗室測試結果顯示 95%以上的電池元件可以回收再利用。